Технология производства пластиковых изделий методом литья под давлением

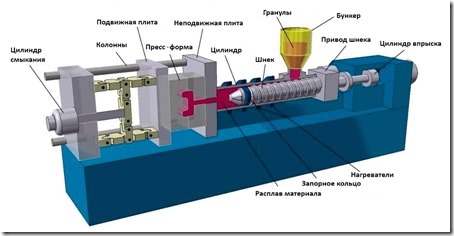

Основной способ изготовления малых пластмассовых форм – это переработка пластиковых масс путем расплавления, заливки их в приготовленные закрытые формы с высоким давлением.

После охлаждения готовые изделия вынимаются из формы, и отправляются на упаковку, с дальнейшей реализацией потребителям. Технология предполагает подготовку к производству, и само литье. Производством пластмассовых изделий занимается компания https://vpmat.ru.

Подготовительный этап

Перед началом серийного производства выполняются следующие процедуры:

- Создается модель изделия на основании технического задания заказчика, эскизов, чертежей, фотографий аналогов.

- Процесс 3D-моделирования будущего изделия осуществляется в программной среде автоматизированного проектирования.

- Изготавливается опытный образец для тестирования, замечаний. Используется 3D-принтер.

- После согласования и утверждения образца, разрабатывается и изготавливается пресс-форма.

- Отливается первый экземпляр, который также тестируется в условиях эксплуатации. При необходимости вносятся корректирующие изменения в конструкцию пресс-формы, с новым отливом тестируемого образца.

После того, как последний образец соответствует требованиям задания и проекта, запускается серийное производство запланированной партии изделий.

Для мелких изделий, а также при их большом количестве в партии, одна пресс-форма может иметь несколько мест для заливки. Может изготавливаться несколько пресс-форм.

Производственный процесс

Технология изготовления состоит из этапов:

- Вторичное или первичное сырье в гранулах загружается в литьевую машину. В ее бункере пластиковые массы расплавляются до 150-320°С в зависимости от вида материала.

- Расплавленный пластик впрыскивается в формы через многочисленные каналы с применением высокого давления (до 2000 бар).

- Пластик равномерно заполняет под давлением форму, при этом воздух из полостей вытесняется с помощью воздушных клапанов.

После определенной временной выдержки пластмассы под давлением в форме, изделие необходимо охладить. При охлаждении пластик твердеет, фиксируя в себе заданную форму.

Время охлаждения программируется в зависимости от вида пластмассы, габаритов и массы изделия. Когда процесс охлаждения завершен, специальные механизмы открывают форму, извлекают готовую продукцию.

После этого товар проходит контроль качества, поступает на фасовку и упаковку.